ТД АсбоЦем. Все права защищены. www.asbocem.ru (495) 799-40-54

МИКРОБЕТОН ЮНГА

Доктором технических наук, профессором В.Н. Юнгом были опубликованы результаты его исследований цементного камня под микроскопом. Оригинальность и значимость этих исследований позволила называть такой материал микробетоном Юнга.

Научный интерес указанных исследований связан с анализом особенностей твердения в цементном камне отдельных минералов и роли их размера в цементе. Технический интерес связан с кинетикой твердения цементов, количеством прореагировавшего цемента при назначении марочной прочности бетонов (растворов), ролью условий твердения в использовании потенциальных возможностей цемента и, наконец, определением связи между содержащимся в бетоне количеством микробетона Юнга и его свойствами.

Еще в 1937 г. для нужд строительства Куйбышевского гидроузла на двух кафедрах вяжущих материалов (в Ленинградском технологическом институте и МХТИ им. Менделеева) были проведены исследования для выяснения особенностей твердения различных синтетических минералов портландцементного клинкера и степени участия в реакции цемента на 28 сут. твердения в бетоне.

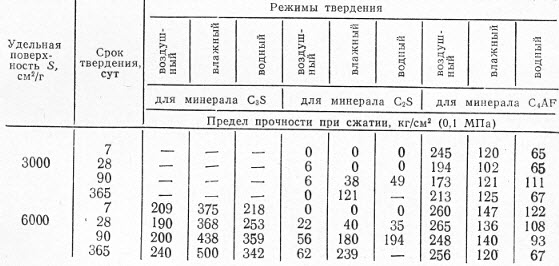

В табл.1 приведены сведения по итогам аналогичных работ, осуществленных в лаборатории ДорНИИ. Причинами, влияющими на неполноценное использование всей массы цемента при приготовлении бетонов (растворов), являются: полиминеральные, полидисперсные и полиагрегатные особенности цемента.

При твердении бетонов на портландцементе процесс протекает сходно с твердением в оптимальных условиях. В ряде исследований показано, что если для минералов силикатной группы для протекания процессов гидролиза и гидратации оптимальными являются водные условия или воздушные при 100% относительной влажности воздуха, то для минералов промежуточного вещества - только воздушные.

Образцы на минерале СзА после 90 сут. последующего пребывания образцов в воде показали предел прочности при сжатии 24 кг/см2 и при изгибе < 6 кг/см2. Это позволяет называть минерал СзА глиноподобным.

Исследования прочности образцов на различных синтетических минералах, приготовленных из пластичных растворных смесей, при твердении их в различных внешних условиях позволяют с большей достоверностью судить о причинах образования в цементном камне микробетона Юнга и прогнозировать степень использования цемента в бетоне.

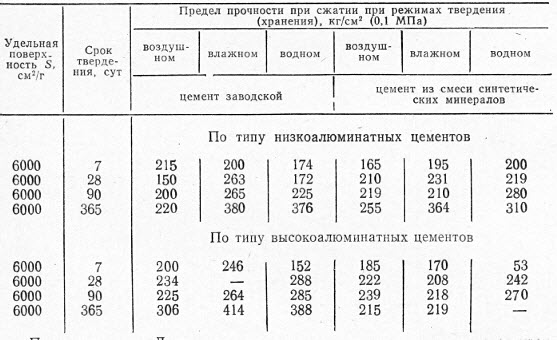

Отметим, что испытания синтетических минералов или смесей цементных порошков из них не в полной мере моделируют аналогичные испытания цементов из аналогичных минералогических составов, что видно из табл.2 и анализа полученных показателей прочности образцов.

Таблица 1

П р и м е ч а н и я:

1. В/Ц=0,6 для всех составов; состав растворных образцов 1:3; размер образцов кубиков 1х1х1 см.

2. Для минерала СзS были изготовлены образцы со сроком испытания на 3 сут; предел прочности испытанных образцов соответственно составил 154, 135 и 150 Кг/см2.

Таблица 2

При м е ч а н и е. Для заводских низкоалюминатных цементов предел прочности после 3 сут. твердения для каждого из трех режимов соответственно равен 206, 155 и 135 кг/см2, а для заводских высокоалюминатных цементов соответственно 216, 169 и 134 кг/см2; к синтетическим цементам добавлялось по 5% гипса.

Данные табл.2 показывают, что различие режимов твердения зависит от типа портландцемента (низко- или высокоалюминатного) , сроки твердения неодинаковы. у низкоалюминатного цемента в ранние сроки твердения различие в пределах прочности при влажном и водном режимах твердения меньшие, чем у высокоалюминатного. Это особо отчетливо фиксируется в результатах испытания цемента из синтетических минералов. Различие в пределах прочности образцов влажного и водного условий твердения их достигает большой величины (соответственно 170 и 53 кг/см2).

Опыты показали также, что различие режимов твердения образцов отчетливо проявляется в дальние сроки. Рост прочности бетона в этот период определяется новообразованиями из более крупных зерен силикатов кальция - алита и белита, для гидролиза и гидратации которых необходима вода, которая испарилась из образцов при воздушном хранении. Такие нереагирующие с водой зерна и составляют микробетон Юнга.

Из опытов видно также, что в дальние сроки воздушного твердения наибольшая прочность получается у бетонов на заводском высокоалюминатном цементе, при практически одном и том же содержании алюмината. Это связано с различием испарения воды из двух различных физико-химических систем - системы новообразований из полиминерального порошка и из, механической смеси отдельных порошков синтетических минералов.

При твердении заводского цемента гидратирующийся трехкальциевый алюминат задерживает в своей коагуляционной структуре воду, которая не вся испаряется при относительной влажности воздуха при проведении опыта. Она является резервной водой для гидролиза и гидратации в дальние сроки твердения силикатной части минералов полиминеральных зерен цемента. Этого не происходит при твердении полиминеральной смеси зерен. В этом случае зерна каждого минерала полиминеральной смеси разделены водными прослойками. после испарения которых через оставшиеся там воздушные прослойки вода не может поступать из коагуляционных прослоек гидратированного трехкальциевого алюмината. Следовательно, при использовании смешанных незаводских цементов условия воздушного твердения особенно вредны - в них увеличивается количество микробетона Юнга - коэффициент использования зерен намолотого портландцементного клинкера на сроки выше 7-28 сут. особенно низок. Включение минеральных порошков в цемент не только резко снижает в воздушных условиях Плотность цементного камня, но также увеличивает во влажных условиях возможность сработки микробетона Юнга по причине лучшего смачивания зерен цемента.

Это легко определить не только по низким показателям прочности образцов, но и по морозостойкости. По этой причине нами в таблицу марок морозостойкости бетонов предлагается включить и сроки ухода за твердеющим бетоном (раствором). Следовательно, для обеспечения длительного протекания процесса твердения, которое объясняется природой цемента, нельзя допускать испарения воды из цементного камня, для чего нужен тщательный уход за твердеющим бетоном в течение 90 сут. Однако эта давняя рекомендация во многих случаях недооценивается строителями и проектировщиками, принимающими за эталон качества бетона достижение им заданной марочной прочности в кубиках через 28 сут. твердения бетона.

Одним из условий, способствующих включению в процесс твердения большого количества цемента, кроме сказанного о сроках ухода за бетоном, является использование тонкомолотых цементов. Последние во время помола клинкера покрываются защитными гидрофильными и гидрофобными оболочками или комплексом этих ПАВ, что обеспечивает более высокие строительно-технические свойства бетонов.

Сказанное о тонкомолотых цементах имеет прямое отношение к управлению процессом получения цементов с минимальным количеством крупных зерен (размером примерно более 40-50 мкм). Часть таких зерен гидратируется в разные сроки (С3S быстрее, а C2S значительно медленнее).

Т о р г о в ы й Д о м А с б о Ц е м

(495) 799-40-54

asbocem@mail.ru

КАТАЛОГ ПРОДУКЦИИ

|

||