ТД АсбоЦем. Все права защищены. www.asbocem.ru (495) 799-40-54

Общие сведения о получении портландцемента

Производственные операции при получении портландцемента в основном сводятся к тому, что сначала изготовляют сырьевую смесь надлежащего состава, потом ее обжигают до спекания и при этом получают цементный клинкер, затем его размалывают в тонкий порошок. Клинкер - это масса, состоящая из отдельных плотных кусочков.

Как показывают многочисленные исследования и многолетний практический опыт, для получения доброкачественного портландцемента элементарный химический состав клинкера, определяемый по содержанию важнейших в нем окислов, должен находиться в следующих пределах, %: СаО - 62-68; SiО2 - 18-26; Аl2О3 - 4-9; Fе2О3 - 0,3-6. Из этих данных, характеризующих элементарный химический состав клинкера, следует, что для производства портландцемента надо применять такие сырьевые материалы, которые содержат много окиси кальция и алюмосиликатов. Этому условию отвечают широко распространенные осадочные породы - известняки и глины. В известняках преобладает содержание карбоната кальция (но обычно содержится и некоторое количество углекислого магния). В глинах имеются различные водные алюмосиликаты: каолинит, монтмориллонит, галлаузит и др., формула которых имеет общий вид Аl2О3·nSiО2·mН2О. Кроме того, в глинах обычно содержатся двуокись кремния в виде тонкого кварцевого песка и окислы железа, а также некоторые другие соединения.

Таким образом, взяв в определенных соотношениях исходные известняк и глину в качестве сырьевых материалов, можно получить цементный клинкер, отвечающий указанному выше элементарному химическому составу. Соотношение между известняком и глиной составляет в среднем примерно 3:1 (по массе). Известняк и глину можно заменять другими материалами соответствующего химического состава. Так, при наличии залежей мергелей. представляющих собой тесную природную смесь известняка и глины, цементные заводы работают на мергелях; в местах, богатых месторождениями мела, его используют вместо известняка. Известны случаи применения и других природных материалов, богатых содержанием карбоната кальция. Так, в одной из стран был построен на побережье Атлантического океана цементный завод, использовавший крупные залежи морских раковин.

Дозируя известняк и глину или заменяющие их материалы, получают сырьевую смесь. В нее еще часто вводят так называемые корректирующие добавки с тем, чтобы смесь имела нужный химический состав. Такими добавками служат, например, пиритные огарки или железная руда, если в исходной глине мало окислов железа, а также кварцевый песок, когда требуется повысить содержание двуокиси кремния в смеси.

Сырьевую смесь можно изготовлять сухим и мокрым способами. При первом способе сырьевые материалы высушивают, а затем измельчают и смешивают. Мокрый способ сводится к измельчению и смешиванию сырьевых материалов с водой. В соответствии с методами получения сырьевой смеси различают и основные способы производства цемента: сухой и мокрый. Каждый из этих способов имеет свои достоинства и недостатки. В частности, при мокром способе легче достигается тонкое измельчение исходных материалов и получение гомогенной их смеси, но расход топлива на обжиг выше, чем при сухом. В 1976-1980 г. получит развитие сухой способ.

Независимо от применяемого способа производства цемента всегда стремятся получить по возможности наиболее тонкую и однородную сырьевую смесь, что представляет хорошее качество клинкер а, так как с увеличением степени дисперсности реагирующих веществ и с повышением тесноты их смешения быстрее и полнее идут реакции между ними. Те значительные успехи, которые достигнуты, цементной промышленностью в отношении качества продукции (средняя марка цемента по заводам СССР существенно повысилась особенно за последние 10-15 лет), в большой мере обязаны усовершенствованию тонкого помола сырья. Для этой цели, кроме рациональных механизмов, применяют также поверхностно-активные добавки - интенсификаторы помола, например сульфитно-дрожжевую бражку.

Получаемая при мокром способе суспензия сырьевых материалов в воде называется шламом. Это - жидкость, по своей консистенции напоминающая сметану. Шлам обычно содержит 32-45% воды. Но на некоторых заводах, где вынуждены пользоваться глинами, которые сильно набухают и очень влагоемки, шлам имеет более высокую влажность - до 48-50%. Для повышения производительности печей и уменьшения расхода технологического топлива стремятся уменьшить влажность сырьевого шлама без ухудшения его текучести. Для этого применяют, в частности, поверхностноактивные добавки.

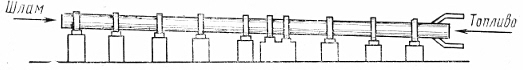

Цементный шлам поступает в вращающуюся печь для обжига (рис.1). Эта печь представляет собой длинный цилиндр (например, длиной 185 м, диаметром 5 м), медленно вращающийся вокруг своей оси. Печь имеет некоторый наклон к горизонту, поэтому сырьевая смесь, загружаемая в верхнюю часть, постепенно перемещается к нижнему концу печи. Из нижнего конца печи вдувается топливо - пылевидный уголь или природный газ. При горении топлива образуются горячие газы, движущиеся по принципу противотока, т. е. навстречу сырьевой смеси. Таким образом, в нижней части печи бывает наиболее большая, а в верхней наиболее низкая температура.

Рис.1. Схема вращающейся печи для обжига цемента

Постепенно перемещаясь к нижнему концу печи, материалы, составляющие шлам, претерпевают сперва физические, а затем существенные химические превращения.

В начале печи шлам подсушивается и вода из него удаляется в виде пара.

Цементный шлам, передвигаясь дальше (от верхнего конца печи), попадает в зону, где температура достигает 550-800°С. Здесь происходит дегидратация водных алюмосиликатов глины. Этот процесс сопровождается образованием соединений, характеризующихся сильно разрыхленной структурой частиц. При этом внутренняя энергия вещества возрастает и повышается его реакционноспособность.

При дальнейшем передвижении материала, когда он попадает в зону с температурой 900-1000°С, диссоциирует карбонат кальция, образуется его окись. Вместе с тем начинаются реакции в твердом состоянии между окисью кальция и продуктами дегидратации глины, содержащими преимущественно окись алюминия и двуокись кремния. Окись кальция с окисью алюминия образует однокальциевый алюминат СаО·Аl2О3. Одновременно окись кальция реагирует с двуокисью кремния, образуя двухкальциевый силикат 2СаО·SiО2, но в небольших количествах.

Известно, что ускорению реакций в твердом состоянии всегда способствует повышение числа контактных участков между реагирующими веществами. Поэтому степень дисперсности частиц сырьевой смеси, о чем упоминалось выше, оказывает решающее влияние на увеличение количества новообразований. Обжигаемая масса передвигается еще дальше, ее температура доходит до 1200-1250°С, при этом течение реакций в твердом состоянии усиливается. Завершается образование двухкальциевого силиката. Уже имеющийся однокальциевый алюминат, насыщаясь далее окисью кальция, образует некоторое количество еще более основного (т.е. еще более богатого содержанием окиси кальция) трехкальциевого алюмината 3СаО·Аl2О3. Но часть окиси кальция еще не вошла в химическое соединение и продолжает оставаться в свободном виде. Это достигается в последней, наиболее горячей части печи. Здесь при температуре до 1450°С происходит частичное плавление материала - примерно его третья часть находится в жидкой фазе. Завершаются реакции образования силикатов и алюминатов кальция. при этом не должно оставаться свободной извести. Материал спекается, образуя, как указывалось, отдельные кусочки размером обычно 4-20 мм. Это - цементный клинкер.

Клинкер, выходящий из печи, быстро охлаждают в специальном устройстве, называемом холодильником; резкое охлаждение необходимо, чтобы предотвратить образование крупных кристаллов в клинкере и сохранить вместе с тем в незакристаллизованном виде стекловидную фазу. Таким путем в цементе сохраняют известный запас внутренней энергии. Без охлаждения клинкера может получиться цемент с пониженной реакционной способностью по отношению к воде.

Клинкер является полупродуктом, его нужно размолоть в тонкий порошок. При помоле в мельницы добавляют небольшое количество двуводного гипса для регулирования сроков схватывания цемента (о влиянии добавки гипса на начальный период твердения цемента, называемый схватыванием, будет подробно рассказано ниже).

|

КАТАЛОГ ПРОДУКЦИИ

|

||

(495) 799-40-54 asbocem@mail.ru

Т о р г о в ы й Д о м А с б о Ц е м